ROESTVASTSTAAL

P.Speksnijder

|

|

ROESTVASTSTAAL |

P.Speksnijder |

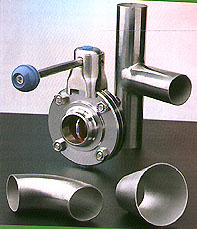

Roestvaststaal, ook wel roestvrijstaal genoemd, vormt ongeveer 3% van de totale hoeveelheid staal die wordt toegepast in bijna alle industrietakken. Het wordt veelal toegepast op die plaatsen, waar een goede corrosie- en/of sanitaire bestendigheid een eerste vereiste is. Kijk maar eens in uw directe omgeving, bijna overal wordt roestvaststaal bij gebruikt. Bestek, messen, scharen, handgrepen, wasbakken, kookplaten, (naai)naalden, diverse onderdelen van machines en/of gebruiksvoorwerpen, kranen, ventielen, gevelplaten, liften, sieraden, gereedschappen enz. zijn zomaar van die voorbeelden die we dagelijks tegenkomen. Het technisch en economisch belang is dan ook veel groter dan door het bovengenoemde percentage wordt aangegeven. Roestvaststaal is wel duurder dan gewone koolstofstaalsoorten. In tegenstelling tot veel andere materialen echter kan roestvaststaal in het algemeen zonder deklaag worden gebruikt en is de levensduur ook langer. Dit is dus weer kostenbesparend en geeft lagere onderhoudskosten. Tevens is het minder belastend voor het milieu.

De specifieke eigenschappen van roestvaststaal wijken sterk af ten opzichte van ongelegeerd staal. Een voorbeeld hiervan is corrosieschade, die wordt veroorzaakt door toepassing van bepaalde ver- en bewerkingsmethoden. Deze methoden zijn bijvoorbeeld wel geschikt voor gewone staalsoorten, maar niet zonder meer voor roestvaststaal. Er kan o.a.corrosieschade optreden door de aantasting van de chroomoxydehuid. Het chroom gaat namelijk aan het oppervlak een verbinding aan met het koolstof, zodat er een chroomoxydehuid wordt gevormd. Deze huid is kleurloos, flexibel, dicht en hecht zeer goed aan de ondergrond. Dit alles zorgt dus voor een extra corrosiebestendigheid. Wordt deze chroomoxydehuid dus aangetast door o.a. mechanische en/of chemische bewerkingsmethoden en/of beschadigingen (krassen), dan kan er lokaal corrosieschade optreden. Tevens dient men goed op te letten bij de opslag en montage van roestvaststaal. Direkt kontakt met andere materialen kan namelijk ook voor corrosieproblemen zorgen. Denk hierbij bijvoorbeeld aan het bewaren van roestvaststaal in koolstofstalen rekken en aan slijp-, zaag-, frees- en laswerkzaamheden. Verder is de kwaliteit van de oxydehuid sterk afhankelijk van de chemische samenstelling van o.a. de chroomoxyden, ijzeroxyden en nikkeloxyden, oppervlakteafwerking en de omstandigheden waaronder de oxydehuid is gevormd. Als bijvoorbeeld de huid tijdens een hoge temperatuur in combinatie met zuurstof is gevormd, is hij poreuzer en dus minder corrosiebestendig dan bij lagere temperaturen. Het verwijderen en/of herstellen van de (oude)oxydehuid kan plaatsvinden door middel van mechanische bewerkingen zoals borstelen, slijpen, polijsten, trommelen, stralen, elektrolitisch polijsten of doormiddel van beitsen met een mengsel van diverse zuren.

De overgang van roestend naar niet roestend gaat vrij abrupt. Bij chroomstaal ligt de grens bij ongeveer 11%. Chroom heeft tevens de leuke eigenschap dat het er voor zorgt dat het materiaal beter bestand is tegen oxydatie bij hogere temperaturen. Om bepaalde specifieke eigenschappen te verkrijgen, kunnen er naast het chroom ook andere elementen aan het materiaal worden toegevoegd. Denk hierbij aan verbeteringen van het materiaal ten behoeve van de corrossie- en slijtageweerstand en de sterkte-, bewerkings- en temperatuureigenschappen. Enkele toevoegingselementen zijn:

Er zijn tientallen roestvaststaaltypen. Om deze te onderscheiden zijn er diverse classificatiesystemen. De bekendste classificatiesystemen in Nederland zijn de Amerikaanse Iron and Steel Institute (AISI) en het Westduitse Werkstoffnummer. Het austenitisch roestvaststaal of wel de AISI 300-serie vertegenwoordigt de grootste groep roestvaststaaltypen. Deze groep is afgeleid van 18/8 samenstelling . 18 staat voor 18% Cr (chroom) en 8 staat voor 8% Ni(nikkel). Het materiaal is niet magnetisch, goed corrosiebestendig, heeft een hoge uitzettingscoëfficiënt en is een slechte geleider van warmte en elektriciteit. De mechanische sterkte is matig, maar neemt sterk toe bij kouddeformeren. Het materiaal wordt dan wel zwak magnetisch. De meest gebruikte types in deze groep zijn: 304, 304L, 321, 316, 316L en 316Ti. In de werkstoffnummers zijn dat: 1.4301, 1.4306, 1.4541, 1.4401, 1.4404 en 1.4571 De 316 kwaliteit is over het algemeen wat beter bestand tegen corrosie en is dus geschikter voor een zuur- en/of zeeklimaat. De L- en Ti-kwaliteiten zijn beter geschikt voor laswerk.

Zo, dit was een kort verhaalje over roestvaststaal. Er valt uiteraard nog veel meer over te vertellen, maar dan moet ik nog meer in details treden en wordt het voor veel mensen een te lang en saai verhaal.

![]()

Terug naar hoofdpagina.

![]()

Vragen en/of opmerkingen

Mocht u nog vragen, opmerkingen en/of aanvullende informatie hebben, dan hoor ik dat graag van u.

Een reactie op mijn homepage stel ik ook zeer op prijs!

Mijn E-mail adres is:

p.speksnijder@hccnet.nl

p.speksnijder@hccnet.nl

Kijk ook een bij

HOLLIMEX ROESTVASTSTAAL & RVS ARMATUREN !

![]()

![]()