|

|

|

WIT WERK EN BRUIN WERK

De meeste genealogen zullen zich afvragen wat de herkomst is van hun familienaam. Op een van mijn rondreizen vertelde een reisgenoot dat werk een term uit de scheepsbouw is. Hoewel een aantal generaties direct of indirect hun brood varend verdiende is mij niet gebleken dat de familie Werk ooit enige binding met de scheepsbouw had. Desondanks een korte uitleg over het begrip werk en een aantal toepassingen van werk als afdichtingmateriaal. Daarnaast aandacht voor een aantal afdichtingtechnieken waar geen werk aan te pas komt. Mijn achtergrond kennende zal het U niet verbazen dat de nadruk daarbij regelmatig op Groningen ligt.

Het breeuwen van werk

Volgens het Woordenboek der Nederlandsche Taal: De grove, niet al te korte, onsterke, verward in elkaar gestrengelde draden van vlas of hennep, die bij het hekelen tusschen de tanden van den hekel blijven zitten (de langere afvaldraden heeten heede). Het begrip (wit) werk is al eeuwen oud en slaat niet alleen op vlasafval, maar ook op poetskatoen of oud geplozen touwwerk. Met bruinwerk wordt geteerd geplozen touwwerk bedoeld. Breeuwen (ook wel kalfaten, afgeleid van het Arabische woord kalafa = dichtstoppen) is een techniek waarbij met werk de naden tussen de gangen van een houten dek of scheepshuid waterdicht worden gemaakt. Het ijzer waarmee het werk in de naden wordt gedreven wordt op zijn beurt aangedreven door een breeuw- of kalfaathamer. Een cilindervormige, lichtgebogen, hamer waarvan de beide uiteinden zijn versterkt door een ijzeren band. Daarna worden de V-vormige naden met pek dicht gestreken. Liggende naden worden volgegoten met een peklepel.

|

|

|

| De Groninger tjalk "De Zeehond", geladen met rode bakstenen, verging in 1886 tijdens een storm op de Zuiderzee. Het vrachtschip kwam pas in 1967 weer "boven water" toen een drainagesysteem werd aangelegd in het drooggelegde oostelijk Flevoland. Annegien Koerts kreeg "De Zeehond" als bruidschat van haar vader mee toen zij in 1878 trouwde met schipper Willem Venema. Een aantal van de vondsten uit het ongestoorde scheepswrak zijn hier afgebeeld. Links en midden plukhaken, waarmee oud breeuwsel werd verwijderd alvorens nieuw geteerd werk in de naden werd gedreven. Daarvoor had Willem een breeuw- en een rabatijzer (rechts) tot zijn beschikking. De vorm van beide ijzers is nagenoeg gelijk. In tegenstelling tot een breeuwijzer heeft een rabatijzer, waarmee bruin werk in de naden wordt gedreven, een brede stompe voorkant met in de lengte een of twee groeven. |

| De foto's zijn beschikbaar gesteld door het Nederlands Instituut voor Scheeps- en onderwaterArcheologie (NISA). Per 1 november 2006 gefuseerd met de Rijksdienst voor Monumentenzorg en verder onder de naam Rijksdienst voor Archeologie, Cultuurlandschap en Monumenten (RACM). Heet vanaf 11 mei 2009 Rijksdienst voor het Cultureel Erfgoed. |

| Genealogisch fragment. Na het vergaan van hun schip vestigen Willem Venema, Annegien Koerts en hun kinderen Albertus (Franeker, 1879), Harm (Ruhrort, 1882), Magiel (Nijmegen, 1884) en Anna (Zwolle, 1886) zich te Amsterdam. In Amsterdam wordt het gezin uitgebreid met Jacob (1888), Tietje (1890), Trijntje (1893) en Cornelis (1895). |

| Willem Venema, geboren Martenshoek (gemeente Hoogezand) 25 juni 1855, overleden Amsterdam 8 september 1912, binnenschipper bij huwelijk, stoker Wester Suiker Raffinaderij in Amsterdam, trouwde (1) Hoogezand 24 augustus 1878 Annegien Koerts, geboren Kalkwijk (gemeente Hoogezand) 1 februari 1856, overleden (zes maanden na de geboorte van Cornelis) Amsterdam 31 augustus 1895. Trouwde (2) Amsterdam 5 mei 1897 Maria Klaasje Nanning, geboren Amsterdam 17 oktober 1849, overleden Amsterdam 28 maart 1923, sinds 5 januari 1883 weduwe van Jan Hilkerts, dochter van Arijs Nanning en Johanna van Wunnik. |

| Ouders Willem Venema: Harm Jacobs Venema, geboren te Westerbroek (gemeente Hoogezand), overleden Bergumerdam (gemeente Tietjerkstradeel) 28 februari 1877, zeeman, schipper, trouwde Slochteren 5 februari 1842 Anna Klaassens Bruining, geboren te Scharmer (gemeente Slochteren), overleden Scharmer (gemeente Slochteren) 22 maart 1877. Ouders Annegien Koerts: Albertus Koerts. geboren te Kalkwijk (gemeente Hoogezand), overleden na 1901, scheepstimmerknecht bij huwelijk, werfeigenaar te Kiel-Windeweer (gemeente Hoogezand), trouwde Hoogezand 7 juni 1855 Tietje Menses, geboren te Hoogezand, overleden Hoogezand 27 juli 1901, dienstmeid. |

Met "werk" minder spierpijn

Achttiende en negentiende eeuwse kook- en keukenboeken - zowel gedrukt als handgeschreven - zijn meer dan een rijke studiebron als het gaat om eet- en drinkgewoonten bij de gegoede burgerij. Ook aan het wassen van fijne textielsoorten, het verven van textiel, recepten voor het maken van textielverf, meubellakken en huisverven en eenvoudige geneesmiddelen: huismiddelen, ook wel boerenremedie genoemd, werd aandacht besteed.

Aanhangers van de natuurgeneeskunde kunnen hun hart ophalen met het laatachttiende eeuwse boekwerkje De ervarene en verstandige Hollandsche huyshoudster. Kennelijk geschreven als kritiek op de tot dan toe verschenen kook- en keukenboeken: "[...] want UE[dele] ziende, hoe veele Boeken hedendaags zo over de Kook-kunst, als eenige andere Wetenschappen, tot het Huyshouden behoorende, worden wereldkundig gemaakt, dog dat die alle te zamen geen een eenige goede Huyshoudster [zij die het huishouden leidt] konnen uitleveren, [...]" Aan de hand van de vier jaargetijden brengt moeder Christina haar kennis omtrent groente, fruit, vis, wild en gevogelte, en hoe deze te bereiden en te bewaren, over aan getrouwde dochter Anna en ongetrouwde dochter Maria. Daar tussendoor en in een apart hoofdstuk een "Zamenspraak [niet zo zeer een samenspraak, maar een monoloog van de moeder]: Handelende van verscheidene Middelen om Gezond te blyven: om alle uiterlyke Toevallen, Wonden, Zweeren en Builen door Huys Middelen te Geneezen; [...]" Moeder Christina laat haar dochters ook weten wanneer het verstandiger is een chirurgijn of apotheker te raadplegen.

Volgens Anna is de mens van nature maar een zielig schepsel, dat voortdurend aan rampen en ziektes bloot staat, "want het verrrekken en vertillen alleen kan ons de Gezondheid beneemen." Moeder Christina kent uiteraard het probate huismiddel waarmee spierpijn in rug en zijden kan worden bestreden.

| Voor het bereiden van een zalf is nodig: |

| Ajuin [ui] waarvan de steel is afgesneden |

| Venetiaansche [Venetiaanse] of Spaanse zeep |

| Kaars smeer [kaarsvet] |

| "Werk" |

| Wijze van bereiden en behandelen: |

| Stop in de ajuin wat Venetiaanse of Spaanse zeep en een weing kaarsvet. Wentel de ajuin in "werk" en lege deze in hete as [afkomstig van een kolenvuurtje, neem ik aan]. Zolang laten garen dat de ajuin geheel week en tot zalf is geworden. |

| De pijnlijke plek met warme hand sterk insmeren. |

| Ajuin afkomstig van het Franstalige woord oignon, waaruit ook het engelse woord onion is ontstaan. Reeds een bekend woord in de zestiende eeuw. |

| Spaanse of Venetiaanse zeep: witte harde of gemarmerde zeep op basis van olijfolie, oorspronkelijk geïmporteerd uit Zuid-Europa. Gemarmerde zeep: met rode of zwarte aderen, verkregen door rode kleurstof respectievelijk gebrande bruinsteen in ongestolde zeep aan te brengen. |

De ingewanden zalven? Ook daarop weet zij het antwoord: jopenbier of geconfijte noten, maar warm bier met komijn en honig is eveneens zeer goed. Koppijn gekregen van het zware jopenbier? Drie kopjes sterke koffie "en ik ben geneezen", aldus moeder Christina.

Pantsergalerij Forteiland IJmuiden

Dat zo'n eeuwenoude techniek nog steeds van pas kan komen blijkt uit een artikel in de IJmuider Courant van 24 augustus 1999. In de monding van het Noordzeekanaal ligt het Forteiland (deel uitmakend van de stelling van Amsterdam) met een in 1884 gebouwde twintig meter lange en 1700 ton wegende pantsergalerij uit Hartguß. Achter deze pantsergalerij stonden vijf kanonnen van het Duitse bedrijf Krupp. De schalen waaruit het pantser is opgebouwd zijn bij de schietgaten 110 cm dik en destijds gegoten door de firma Gruson in Maagdenburg. Tijdens restauratiewerkzaamheden zijn de naden tussen deze schalen schoon gekrabd. Daarbij bleek dat met allerlei afdichtingsmaterialen - variërend van bitumen, stopverf met loodmenie tot lood met cement - is geprobeerd lekkages te voorkomen. De schone naden zijn tijdens de restauratie in 1999 met werk en bitumenpasta gevuld. De samenstelling van deze pasta is zodanig dat het buitenste laagje hard wordt en de kern elastisch blijft, waardoor uitzetten en krimpen als gevolg van temperatuurschommelingen beter opgevangen kunnen worden.

| Het Duitse woord Hartguß (spreek uit hardkoes) is een verzamelnaam van gietijzer, gietstaal, maar ook van niet-metalen, die een hoge hardheid (en daarmee slijtvastheid) combineren met een hoge vervormingssterkte. Meestal wordt Hartguß in verband gebracht met gietijzer. Daarbij worden drie verschillende soorten onderscheiden: Vollhartguß, Mildhartguß en Schalenhartguß. De mechanische eigenschappen van iedere soort worden bepaald door het toevoegen van bepaalde legeringslementen aan het smeltbad, zoals chroom en nikkel, de snelheid waarmee het gietstuk wordt afgekoeld en eventuele warmtenabehandelingen na het stollen. Een bekend voorbeeld is Ni-hard (spreek uit naaihard) dat ongeveer 5 % nikkel en afhankelijk van de soort maximaal 9 % chroom bevat. Dit slijtvaste gietijzer wordt onder andere toegpast voor pomphuizen, pompwaaiers, maalkogels en walsen. |

| Het door Hermann Gruson omstreeks 1860 ontwikkelde product "was een hardgietijzeren legering, die door de reductie van het gehalte silicium, de toevoeging van mangaan en een speciale afkoelingstechniek supersterk, slijtvast én flexibel bleek te zijn", aldus Henk Tol, één van de leden van de historische werkgroep Fort IJmuiden. Mangaan dient als kiem voor de vorming van grafietbolletjes, waardoor het zogeheten nodulair gietijzer ontstaat. Een taaier gietijzer dan lamellair gietijzer waarin het grafiet is uitgescheiden in de vorm van plaatjes. Vermoedelijk is sprake van Schalenhartguß, waardoor het pantser aan de buitenkant "knoeperhard" is, en daarmee een hoog afketsend vermogen heeft, en naar de kern toe toeneemt in taaiheid, waarmee een hoge weerstand tegen vervorming wordt bereikt. Dat maakte dit materiaal ook geschikt voor het fabriceren van wagenwielen, walsen en granaten. (Schalen, spreek uit sjalen, leterlijk vertaald schelp.) |

Van poepton naar watercloset

We verplaatsen ons van IJmuiden naar Groningen, naar de jaren twintig van de vorige eeuw. De Stadjers beschikten nog niet over een watercloset en deden hun behoefte op een "poepdoos". De ton of emmer werd regelmatig geleegd door een gemeentelijke drekmenner, die zijn strontvrachtje meerdere keren per dag afleverde op de "drekstoup", een vuilstortplaats aan het het eind van de doodlopende Verlengde Lodewijkstraat.

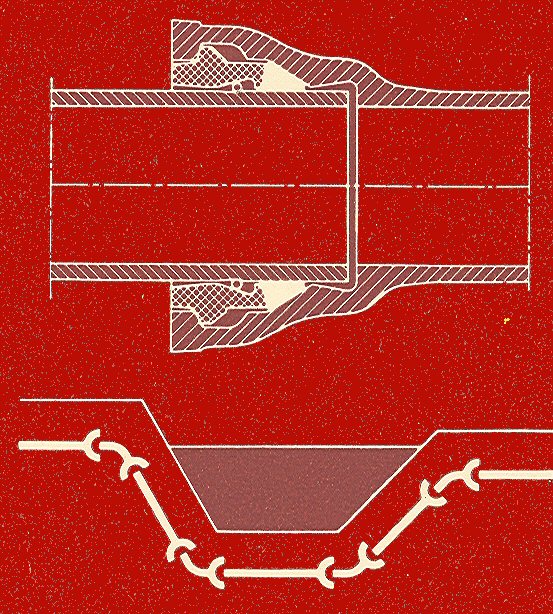

Eind jaren

twintig echter werd begonnen met het aanleggen van riolering. De

woningen kregen een watercloset, die met ijzeren closetleidingen

werd aangesloten op het riool. Voormalig loodgieter Lukas

Berghuis, samen met zo'n mannetje of twaalf in dienst bij

Kamstra, vertelt in Aan t waark hoe dat in zijn werk

ging. Twee verschillende pijpen verbo nden het watercloset met

het hoofdriool: een vertikale standpijp (valpijp) met een

wanddikte van een halve centimeter en een grondbuis met een

diameter van 12 ½ cm en een twee keer zo dikke wand. Elke buis

had een kraag waarin de volgende paste. De ruimte in de kraag

vulden de loodgieters met striktouw, waarna om de kraag een mal

van klei werd geboetseerd. Via een gat in de mal werd vloeibaar

lood in de kraag gegoten. De verbinding tussen twee pijpen was af

nadat het gestolde lood met een strikbeitel was vastgedreven. Een

hele verbetering voor bewoners en drekmenners in Groningen, die

verlost waren van stank en onhygiënische omstandigheden. Hoewel?

"De stank vond ik geen enkel probleem" vertelde Simon

de Boer, die een kwart eeuw als drekmenner in Nieuwenschans op de

bok van de paardenkar zat. En voegde zijn vrouw Teske hieraan

toe: "En de smaak is er nooit minder om geweest. Hij bleef

eten als een slootgraver." Niet iedereen zal opgelucht zijn

geweest. De landbouwers waren een mestbron armer (nu werd niet

landbouwgrond maar de Dollard via een rioolbuis

"verrijkt") en de gemeente sloot niet alle Stadjers aan

op het gemeentelijk riool. Ook niet in alle woningen aan de door

Lukas Berghuis aangehaalde Moesstraat waaide voortaan een frisse

wind, zoals ik zelf na de Tweede Wereldoorlog mocht ervaren.

nden het watercloset met

het hoofdriool: een vertikale standpijp (valpijp) met een

wanddikte van een halve centimeter en een grondbuis met een

diameter van 12 ½ cm en een twee keer zo dikke wand. Elke buis

had een kraag waarin de volgende paste. De ruimte in de kraag

vulden de loodgieters met striktouw, waarna om de kraag een mal

van klei werd geboetseerd. Via een gat in de mal werd vloeibaar

lood in de kraag gegoten. De verbinding tussen twee pijpen was af

nadat het gestolde lood met een strikbeitel was vastgedreven. Een

hele verbetering voor bewoners en drekmenners in Groningen, die

verlost waren van stank en onhygiënische omstandigheden. Hoewel?

"De stank vond ik geen enkel probleem" vertelde Simon

de Boer, die een kwart eeuw als drekmenner in Nieuwenschans op de

bok van de paardenkar zat. En voegde zijn vrouw Teske hieraan

toe: "En de smaak is er nooit minder om geweest. Hij bleef

eten als een slootgraver." Niet iedereen zal opgelucht zijn

geweest. De landbouwers waren een mestbron armer (nu werd niet

landbouwgrond maar de Dollard via een rioolbuis

"verrijkt") en de gemeente sloot niet alle Stadjers aan

op het gemeentelijk riool. Ook niet in alle woningen aan de door

Lukas Berghuis aangehaalde Moesstraat waaide voortaan een frisse

wind, zoals ik zelf na de Tweede Wereldoorlog mocht ervaren.

|

|

Kooksgas: stadsgas en grondstof voor kunstmest

Stadsdas, aanvankelijk alleen voor verlichtingsdoeleinden, werd gewonnen uit raapolie, traan of hars (oliegas) en steenkool (steenkoolgas), en via pijpleidingen (oliegas en steenkoolgas) of in bussen (oliegas) gedistribueerd. Eerst tussen 1840 en 1850 werd het pleit beslecht in het voordeel van steenkoolgas en verloor de bus (gasfles zouden we nu zeggen) de strijd van "lopend gas": transport via pijpleidingen. De voordelen van oliegas (hogere lichtopbrengst, en wegens het nagenoeg ontbreken van zwavelverbindingen minder schadelijk voor de gezondheid en zilveren voorwerpen) wogen uiteindelijk niet op tegen de goedkopere steenkolen ten opzichte van de duurdere raapolie. De Amsterdammer Johan Warin richtte in 1823 de eerste oliegasfabriek op. Met het door deze fabriek geproduceerde gas werd vooral de Amsterdamse stadsschouwburg verlicht. De eerste steenkoolgasfabriek volgde twee jaar later, maar Amsterdam zou de slag van olie naar steenkool, met een tussenstap naar hars, pas in 1834 maken. Nederland telde in 1850 twaalf steenkoolgas- en zes oliegasfabrieken. Op één na (Leiden) alle door particulier initiatief tot stand gekomen. Een van de eerste gemeentelijke gasbedrijven ("Fabryk voor pijpgaz uit steenkolen") verrijst in 1854 in Groningen. De kolen komen uit Engeland, worden overgeslagen in Harlingen en gelost in de Noorderhaven. In 1965 valt het doek en in 1968 wordt de laatste gashouder ontmanteld. Tegen het einde van de negentiende eeuw verloor gasverlichting terrein aan elektrische verlichting, de gasfabrieken kregen wel een afzetgebied daarvoor terug, namelijk dat van koken en verwarming.

Was kooks (cokes in het Engels) een bijproduct voor de gemeentelijk gasfabrieken, voor de in 1918 opgerichte naamloze vennootschap Koninklijke Nederlandsche Hoogovens en Staalfabrieken is kooks onontbeerlijk voor de productie van ruwijzer en is steenkoolgas (kooksgas) een van de bijproducten. Onvoldoende afname van de omliggende gemeenten leidde op 14 december 1928 tot de oprichting van de Maatschappij tot Exploitatie van Kooksovengas MEKOG. Waterstofgas uit kooksgas en stikstofgas uit de lucht reageren samen tot ammoniak, de zogeheten ammoniaksynthese. Het eindproduct is kunstmest in de vorm van ammoniaksulfaat en ammoniumnitraat (kalkammonsalpeter). Vanaf 1973 is Hoogovens geen (mede)eigenaar meer van de MEKOG. In 2009 heeft DSM Agro de productie van kunstmest in IJmuiden beëindigd. De risicovolle aanvoer van ammoniak per treinwagons vanuit Geleen is daarmee verleden tijd.

Het kooksgas wordt sinds vele jaren alleen nog ingezet als energiebron voor de eigen installaties van Corus voorheen Hoogovens en kan tijdelijk worden opgeslagen in een 30.000 m³ grote gashouder (type natte schroefgashouder). In gebruik genomen in 1984 en daarmee de laatste in Nederland gebouwde kooksgashouder. Na het sluiten in 1999 van de kooksfabriek in Sluiskil is IJmuiden nog de enige plaats in Nederland waar kooksfabrieken staan.

Na de ontdekking in 1959 van de aardgasbel onder Slochteren gaat Nederland jaren zestig van de vorige eeuw over van stadsgas naar het reukloze en calorierijkere aardgas. Dat had nogal wat voeten in aarde. Zo voegt de Gasunie om veiligheidsredenen een penetrante geur aan aardgas toe en werden in vier en een half jaar miljoenen gastoestellen voor aardgas geschikt gemaakt en 1,7 miljoen nieuwe gastoestellen geplaatst. Een kennelijk niet voorzien neveneffect was echter dat na verloop van tijd het werk uitdroogde, waardoor veelvuldig gaslekkages optraden. Werk werd namelijk gebruikt schroefdraadverbindingen in stalen leidingen, waarmee gastoestellen werden bediend, gasdicht af te sluiten. Kooksgas kent dat probleem niet, omdat na de natte wassing een geringe hoeveelheid condenswater achterblijft, waardoor het werk opzwelt en zodoende zorgt voor afdoende afdichting. Aanvankelijk vonden gasfitters de oplossing door het werk in te smeren met loodwit en later in de vorm van (witte) teflontap, die tegendraads over het uiteinde van de pijp wordt gewikkeld (info Lukas Berghuis).

|

Hoogovens sloeg twee vliegen in één klap. Niet alleen leverde het kooksgas aan omliggende gemeenten, maar transporteerde dit ook door buizen uit de eigen buizenfabriek. Gestart in 1936 zette de buizengieterij (in de wandelgangen kortweg BG genoemd) 1000 ton centrifugaal gegoten ijzeren buizen af op de Nederlandse markt. Van export naar het buitenland was nog geen sprake. Afnemers waren niet alleen gas(distributie)bedrijven maar ook waterleidingbedrijven. Centrifugaal gieten is een techniek waarbij de buizen in horizontaal om hun lengteas draaiende vormen worden gegoten. De maximaal haalbare productie van 20.000 ton op jaarbasis werd op 1000 ton na gehaald in het boekjaar 1939-1940 (1 april tot 1 april). Na de tweede wereldoorlog stijgt de productie naar maximaal 39.000 ton in 1956. Vanaf dat jaar daalt de productie schoksgewijs naar 18.000 ton in 1968 om in 1969 te eindigen met een schlemielige 1000 ton. De voornaamste redenen waren de toenemende concurrentie van gelaste stalen buizen en het niet onder de knie krijgen buizen uit nodulair gietijzer en zes meter in lengte, waarmee eind 1967 was begonnen, ongeschonden uit de kromtrekkende gietvorm te trekken.

Gietijzeren buizen worden aan elkaar geknoopt door middel van mofverbindingen. De klant had daarbij de keuze tussen buizen met een loodmof, die een starre verbinding oplevert en buizen met een rubberen mof, die een zekere hoek toelaat tussen twee aan elkaar gekoppelde buizen. De meest flexibele is de rubberen mof type RR in twee uitvoeringen: een met een loden neus voor gasleidingen en een volledig uit rubber voor waterleidingen. Volgens de (ongedateerde) brochure Gegoten ijzeren buizen en hulpstukken hadden de klanten de keuze uit twee verschillende uitwendige beschermlagen: koolteerpek (bijproduct van de kooksfabricage) of geblazen asfalt. Inwendig ontbrak een dergelijke beschermlaag. Op bestelling werd de binnenkant ingevet. Naar ik aanneem als tijdelijke bescherming tot de buis werd ingegraven.

|

| Mof type RR, de meest flexibele verbinding die door de Buizengieterij werd geleverd. |

| De afdichting bestaat van binnen naar buiten uit een rubberen ring, voor gastransport |

| voorzien van een loden neus, en een aandrukring, die op zijn beurt wordt geborgd |

| door een stalen ring. |

Stoomgemaal "De Cruquius"

Begin zestiende eeuw ontstaat het Haarlemmermeer uit vier kleinere plassen. De waterwolf is de bijnaam van het nieuwe meer, want het spookt regelmatig op en aan de oevers van het Haarlemmermeer. Zo vallen in 1591 en 1611 de dorpen Vijfhuizen, Nieuwerkerk en Rijk ten prooi aan het water en is in 1840 het wateroppervlak, mede door illegale vervening, meer dan verdubbeld tot ruim 18.000 hectare. Veel plannen het Haarlemmermeer in te polderen zien het daglicht. Na twee jaar studie beschrijft waterbouwkundige Jan Adriaenszoon Leeghwater (De Rijp 1575 - Amsterdam 1650) zijn plan in het Haarlemmermeer-boeck. De eerste druk verschijnt in 1643, maar de inpoldering van het Haarlemmermeer zou nog twee eeuwen op zich laten wachten. Het zal geen toeval zijn dat de veertiende editie, die van Mr. Willem Jan Cornelis van Hasselt, in 1838 verschijnt, twee jaar nadat twee hevige stormen op het Haarlemmermeer het water tot aan de poorten van Amsterdam en Leiden opstuwden. Eindelijk worden de handen uit de mouwen gestoken. Bij Koninklijk Besluit van 1 augustus 1837 krijgt een commissie de opdracht een ontwerp met begroting voor inpoldering in te dienen. Het Haarlemmermeer wordt omringd door een 60 km lange, maximaal 1 m en 70 cm hoge, dijk en een ringvaart met drie stoomgemalen. De stoomgemalen krijgen de namen van Leeghwater en twee illustere opvolgers: Cruquius, zijn voorstel tot drooglegging dateert uit 1712, en Lynden (van Hemmen), die samen met Röell en Lepelaar van Driel in 1819 een plan bedenkt. Juni 1848 begint het droogmalen en begin 1852 komt de bodem van het Haarlemmermeer in zicht. Op 4 augustus 1852 meldt de Staatscouarant: "In de afgelopene maand Julij is het Haarlemmermeer door de werking der machines en de gunstige weersgesteldheid van het overgeblevene water ontlast, en alzoo droog geworden." In vier jaar tijd pompen drie gemalen gezamenlijk meer dan 800 miljoen kubieke meter water in de ringvaart.

Stoomgemaal De Cruquius herinnert ons aan Nicolaas Samuelszoon Cruquius (Delft 1678 - Spaarndam 1754). Hij was landmeter, cartograaf en waterbouwkundige en krijgt in 1733 het hoofdtoezicht op de uitwateringswerken van Rijnland. De Cruquius begint in 1849 aan zijn taak, zou tot 1912 de Haarlemmermeerpolder drooghouden en vervolgens tot 1933 als reservegemaal dienst doen. In 1933 adopteert het Koninklijk Instituut van Ingenieurs (KIVI) de stoommachine en voorkomt daarmee sloop. Een jaar later neemt Stichting De Cruquius het stoomgemaal onder haar hoede en richt het neogotische gebouw in als museum. Wat tijdens de economische crisis in de jaren dertig van de vorige eeuw niet lukte, namelijk plaatsing op de monumentenlijst, lukt in 1973 wel. Nederland is dan een industrieel monument van wereldformaat rijker. Na jarenlange restauratie brengt kroonprins Willem-Alexander op 4 juni 2002 's werelds grootste stoommachine weer in beweging. Stoom komt er echter niet meer aan te pas, het mechaniek wordt nu door olie onder hoge druk, of anders gezegd hydraulisch, aangedreven.

De Gorinchemse aannemer J. de Laat haalt de opdracht binnen de behuizing voor de drie stoomgemalen te bouwen. Ongetwijfeld zal hij nachtmerries hebben gekregen tijdens het graven van de bouwput voor de laatste behuizing, die van De Cruquius. Op een diepte van zes meter stuit hij op een schelplaag waardoor water en loopzand aan alle kanten opborrelen. Uiteindelijk ziet hij kans met behulp van vier kettingmolens, twaalf heistellingen, een verplaatsbaar stoomgemaal, 450 werklieden en 83 paarden het water uit de bouwput weg te houden en 1600 heipalen te slaan.

| Voormalig stoomgemaal De Cruquius, juli 2006. Foto links: Het ronde pompgebouw met centraal binnenin 's werelds grootste stoommachine. De lagers van de balansarmen rusten op de buitenmuur, die onderaan meer dan twee meter dik is. Foto midden: Vanaf de buitenomloop drie van de acht zuigerpompen op rij, ieder verbonden met een meer dan tienduizend kilo wegende balansarm die op hun beurt in beweging werden gebracht door één lagedrukstoomcilinder. De balansarm maakt een slag van drie meter. De diameter van de zuigerpompen is 1 m en 85 cm. Foto rechts: Vanaf de stortvloer, waarop ongeveer 60 cm water staat, stroomde het polderwater aan weerskanten van het gemaal door een doorstroomkoker naar de ringvaart. De ingang van een van beide doorstroomkokers is op de achtergrond zichtbaar. Tegenwoordig is er geen directe verbinding meer met de ringvaart. Via dezelfde zuigerpompen wordt het omhoog gehaalde water weer afgevoerd naar de lager gelegen Kruisvaart (voorgrond). De wateropbrengst van het stoomgemaal was 250 kubieke meter per minuut. Foto's: copyright © Henk Werk, 2006. |

Anno 2006 maakt vrijwilliger Frans van der Stadt zich opnieuw zorgen over lekkend water, zoals blijkt uit zijn relaas in de IJmuider Courant van dinsdag 20 juni. De eikenhouten stortvloer, waarop acht zuigerpompen het polderwater lozen, lekt als een rieten mandje. In de Tweede Wereldoorlog, wanneer kolen vooral in de hongerwinter van 1944 schaars zijn, wordt de oorspronkelijke eikenhouten vloer grotendeels opgestookt. Van de resten aangevuld met nieuw tropisch hardhout wordt in 1958 een nieuwe vloer gelegd. Een tweede renovatie volgt in 1995, met eikenhout zoals in de negentiende eeuw. Maar de kwaliteit van het eikenhout van toen is niet vergelijkbaar met de kwaliteit van nu. Bovendien heeft het toenmalige stichtingsbestuur verzuimd de naden tussen de vloerdelen door middel van de eeuwenoude breeuwtechniek af te laten dichten, zoals dat oorspronkelijk wel het geval was. Hoe kunnen lekkages dan wel worden voorkomen? De zijkanten van de houten planken worden schuin afgeschaafd, waardoor tussen twee planken en V-naad ontstaat waarin hennep ("werk") wordt gedreven. De naden worden tenslotte afgesmeerd met bitumen. Het resultaat? "Bruin werk"! Herstelplannen blijven vanwege hoge kosten vooralsnog in de kast liggen. Over een betonvloer, naar verhouding goedkoop, zal Monumentenzorg zijn veto uitspreken. Wat een ironie! Het water heeft de strijd nog steeds niet opgegeven.

Het voormalige stoomgemaal is sinds 2010 in eigendom van Hendrick de Keyser, welke vereniging zich inzet voor het behoud van architectonisch of historisch waardevolle gebouwen in Nederland. Daarmee is tevens het startschot gegeven voor een omvangrijke kostbare renovatie, waaronder het herstel van de stortvloer. Heemschut brengt het goede nieuws onder de kop Hendrick de Keyser herstelt casco Cruquius: "De stortvloer, dubbellaags eikenhout, is inmiddels doorgerot, evenals een deel van de zware balkenconstructie eronder. De constructie wordt nu vervangen, door hardhouten planken van zeven centimeter dikte. Daarna moet de vloer weer een halve eeuw aan kunnen." Gefaseerd wordt het museumgemaal gedurende vijf jaar stevig onder handen genomen. De voegen in de bakstenen muren worden hersteld en het streven is originele details uit het stoomtijdperk te reconstrueren.

Geraadpleegde bronnen

| Het breeuwen van werk |

| Het Woordenboek der Nederlandsche Taal, Instituut voor Nederlandse Lexicologie, Leiden 2003, Sdu uitgevers, Den Haag 2003. |

| J. van Beylen e.a, Maritieme encyclopedie, deel 1, Breeuwen, blz. 258 en 259, Bussum 1970. |

| Tanja van der Zon, De zinkende Zeehond, Inventaris van een 19e-eeuws wrak uit de Zuiderzee, Archeologisch Museum Haarlem, Haarlem 2006. |

| Rijksdienst voor het Cultureel Erfgoed. |

| Genealogie schippersgezin Willem Venema en Annegien Koerts: GenLias, gezinskaart gemeentearchief Amsterdam, De zinkende Zeehond. |

| Met "werk" minder spierpijn |

| De ervarene en verstandige Hollandsche huyshoudster, tweede druk, p. 191, N.T. Gravius, bijbel en boekverkoper, Amsterdam 1795. Facsimile-uitgave, A.W. Sijthoff, Leiden 1965. |

| Pantsergalerij Forteiland IJmuiden |

| Pantserkoepel op Forteiland weer waterdicht, IJmuider Courant, 24 augustus 1999. |

| De dikste pantserplaten ooit, IJmuider Courant, 9 mei 2006. |

| Forteiland IJmuiden |

| Dipl.-Ing. Ernst Brunhuber, Giesserei Lexikon, Fachverlag Schiele & Schön, Berlin 1974. |

| Van poepton naar watercloset |

| Edward Houting, Herman Sandman, Aan t waark, Uitgeverij Reco, Groningen 2002. |

| Lukas Berghuis, voormalig loodgieter, Haren mei 2006. |

| Kooksgas: stadsgas en grondstof voor kunstmest |

| Historisch Hoogovens, De Buizengieterij (deel 2), p. 1-10, De oprichting van de MEKOG, p. 11-12, vijfde jaargang nr. 9, oktober 2003, Stichting Industrieel Erfgoed Hoogovens. |

| Geschiedenis van de techniek in Nederland, Deel III, Gas, p. 107-135, Walburg Pers, Zutphen 1993. |

| Beno Hofman, CiBoGa Van stadsrand tot stadswijk, De gasfabriek, p. 55-63, Uitgeverij Noordboek, Groningen 2002. |

| Lukas Berghuis, voormalig loodgieter, Haren mei 2006. |

| Gegoten ijzeren buizen en hulpstukken, brochure Buizengieterij, Koninklijke Nederlandsche Hoogovens en Staalfabrieken, IJmuiden, ongedateerd. |

| Stoomgemaal "De Cruquius" |

| "Het water dat wij eerst hebben overwonnen, neemt langzaam maar zeker wraak", IJmuider Courant, 20 juni 2006. |

| Haarlemmermeer, MS Encarta, editie 2005. |

| Cruquius, Nicolaas Samuelsz., MS Encarta, editie 2005. |

| Museum De Cruquius. Geraadpleegd juli 2006. |

| Cruquius Machine. Geraadpleegd augustus 2022. |

| G.J.G. Wilmink en M. Poldermans, Met "De Cruquius" kwam Jan Salie op stoom, 70 jaar Museum De Cruquius 22 oktober 2004, Stichting De Cruquius 2004. |

| De geschiedenis van de droogmakerijen, polders en bemaling in Nederland, Stichting De Cruquius, herdruk mei 2003. |

| Heeft U vragen? Mist U informatie of heeft U tips? Deponeer ze in mijn elektronische brievenbus. |

Nieuwe pagina: 9 maart 2004. Voor het laatst bijgewerkt 31 augustus 2022.

Copyright © Henk Werk Met uitzondering van genealogische data is gehele of gedeeltelijke overname alleen toegestaan na schriftelijke toestemming.